Схема строповки контейнеров с хлором

Не отсоединяя вспомогательный канат (поз. 3, рис. 18) изделие поднимают и переносят к месту погрузки (разгрузки), устанавливая его вертикально.

2. Футляр (см. рис. 17) представляет собой герметичную цилиндрическую камеру со съемной крышкой, приспособленную для переноски вручную. В крышке футляра имеется резьбовой штуцер, к которому подсоединяется ниппель для подсоединения резинового шланга (можно использовать резиновую трубку типа "кислородный рукав").

4.2. Блок представляет собой сборочную конструкцию из двух параллельных щек, между которыми располагается: канатный блок на валу; тормозное устройство, состоящее из колодки, упора, рессоры. Усилие поджатия колодки регулируется затяжкой болта М20.

Применение "футляра" при разрушении или возникновении угрозы разрушения баллона не допускается.

8. После завершения сброса хлора в систему нейтрализации футляр вскрывается и баллон извлекается для возврата поставщику с приложением акта о разгерметизации. Футляр промывается водой, просушивается и возвращается на рабочее место.

В качестве груза при испытании может быть использован типовой контейнер Рузаевского завода или польского производства (вес порожнего контейнера 540-560 кГ), который заливается полностью водой (1000 л). Дополнительно на контейнер монтируется приспособление для испытаний (вес приспособления 355 кГ), а также груз весом около 100 кГ.

2.2. Кантователь применяется при погрузке, разгрузке и перемещении контейнеров производства Рузаевского завода или польского производства с использованием автокрана или кран-балки грузоподъемностью не менее трех тонн.

6.2. Кантователь подвешивается на крюк автокрана или кран-балки за проушину блока.

1.2. При изучении и эксплуатации кантователя необходимо дополнительно руководствоваться технической документацией ОБ 9512.000, "Правилами устройства и безопасной эксплуатации грузоподъемных кранов", а также сведениями об условиях безопасности при обращении с контейнерами для транспортировки жидкого хлора.

5. Операция по обезвреживанию аварийного хлорного баллона производится при включенной аварийной вентиляции и ее системы очистки вентиляционных выбросов от хлора. Общеобменная и приточная вентиляции должны быть отключены.

5.1. Испытания кантователя после изготовления должно производиться в соответствии с "Правилами устройства и безопасной эксплуатации грузоподъемных кранов" в части требований к съемным грузозахватным приспособлениям.

Использование устройства для хранения аварийного баллона не допускается.

5. ИСПЫТАНИЯ КАНТОВАТЕЛЯ ПОСЛЕ ИЗГОТОВЛЕНИЯ

6.1. Ответственный за производство работ должен убедиться в исправном состоянии кантователя, в наличии и сохранности контровки в местах сочленении, исправном состоянии стропов.

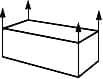

Рис. 18. Схема строповки контейнера при вертикальном положении изделия.

6. При изоляции баллонов в футляре, в случае полной разгерметизации баллона с жидким хлором (повреждение вентиля или корпуса баллона), персонал, проводящий эти операции, должен использовать изолирующие средства защиты (см. Приложение 2).

1 - блок; 2 - канат; 3 - канат вспомогательный; 4 - подвеска крюка; 5 - контейнер

6.3. При производстве работ должны соблюдаться две схемы строповки груза вертикальная и горизонтальная.

Заедание блока. Поворот груза вокруг оси блока осуществляется туго, с рывками и даже остановкой.

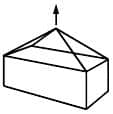

5.2. Статические испытания осуществляются подъемом груза, рапного 1,25G max = 2000 кГ на высоту 200-300 мм с выдержкой в течение 10 мин. Не допускаются остаточные деформации, вытяжки каналов, трещины и другие повреждения. Испытания проводятся дважды: в вертикальном положении контейнера (рис. 18) и горизонтальном (рис. 19).

3.3. Момент опрокидывания контейнера, максимальный

8. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Освободить тормоз и проверить вращение блока. При положительном - результате снять тормозную колодку, осмотреть трущиеся поверхности в блоке и колодке, и, в зависимости от характера повреждения, их промыть или зачистить.

После окончательной подгонки длины каната зажимы могут быть заменены на коуш.

3.2. Диаметр блока 230 мм

4. Ликвидация загазованности хлором в производственном помещении, возникающая вследствие разгерметизации хлорного баллона, производится путем помещения этого баллона в футляр с последующей герметизацией футляра завинчиванием болтовых соединений на крышке до уплотнения прокладки между фланцами крышки и корпуса футляра.

5.3. Динамические испытания грузом, равным 1,1 Gmax = 1760 кГ.

2.3. Условия эксплуатации кантователя должны соответствовать климатическому исполнению УХЛ1 ГОСТ 15150-69.

9. Обслуживание данного устройства может быть поручено лицам, достигшим 18-летнего возраста, прошедшим инструктаж по настоящей инструкции, имеющим на руках непросроченное удостоверение на право работы с хлорными баллонами.

Примечание: Допускается применение каната 11-ТЛК-О по ГОСТ 3079-80 или 11-ЛК-РО по ГОСТ 7668-80.

6. ПОДГОТОВКА И ПОРЯДОК РАБОТЫ

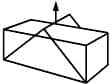

1 - блок; 2 - упор; 3 - канат; 4 - подвеска крюка;

Рис. 19. Схема строповки контейнера при горизонтальном положении изделия.

Наименование неисправности, внешнее проявление и дополнительные признаки

7.4. Руководство предприятия-владельца должно обеспечить содержание кантователя в исправном состоянии и безопасные условия его работы (применения) путем организации надлежащих осмотров, ремонта и обслуживания.

Канат состоит из двух параллельно смонтированных строп, каждая из которых рассчитана на полную нагрузку от веса контейнера.

3. Аварийный футляр должен постоянно находиться в производственном помещении по месту использования хлорных баллонов с открытой крышкой.

Не отрывая нижнюю часть изделия от опорной площадки и поднимая его верхнюю часть, медленно, перемещением стрелы крана переводят контейнер в вертикальное положение.

3. ТЕХНИЧЕСКИЕ ДАННЫЕ

6.4.1. Контейнер ставится на подготовленную разгрузочную площадку в положении "Стоя".

Поворот контейнера из вертикального положения в горизонтальное должен быть плавным, без заеданий и рывков. Проверяется действие механизмов и тормоза. Испытания проводятся три раза.

8.5. Методы контроля и оценки при осмотре кантователя должны соответствовать Приложениям 10 и 13 "Правил устройства и безопасной эксплуатации грузоподъемных кранов" (издание НПО ОБТ, Москва, 1993). Результаты осмотра кантователя должны заноситься в журнал.

7.5. Запрещается использовать кантователь при нагрузках, превышающих паспортные.

7.2. Кантователю должен быть присвоен индивидуальный номер (или используется заводской номер), который и заносится в журнал учета съемных грузозахватных приспособлений предприятия или цеха-владельца.

- блока, крюков и деталей их подвески,

2.1. Съемное грузозахватное приспособление - "Кантователь контейнера" предназначено для перевода контейнера в требуемое положение при проведении погрузочно-разгрузочных операций и при возникновении аварийных ситуаций, сопровождающихся его разгерметизацией.

4.1. В состав " кантователя контейнера" входят:

7.3. Предприятием-владельцем должны быть назначены ответственные лица за содержание кантователя в исправном состоянии, а также за проведением надзора и периодических осмотров.

8.1. Техническое обслуживание кантователя должно производиться в соответствии с "Правилами устройства и безопасной эксплуатации грузоподъемных кранов" в части требований к съемным грузозахватным приспособлениям, а также с учетом специфических условий, имеющих место при работе с хлорным оборудованием, а именно периодическое наличие в воздухе помещений некоторой концентрации хлоргаза, вызывающего интенсивную коррозию металла.

6.5. Горизонтальная строповка применяется для перемещения контейнера при его исходном положении "Лежа". В этом случае вспомогательный канат не используется, если нет необходимости кантовки контейнера (см. рис. 19).

3.1. Грузоподъемность 1600 кГ

3.4 Момент торможения блока кантователя 0-38 кГм

4.3. Канат с одной стороны заделан на коуш, второй конец, свободный, охватывает втулку подвески крюка и удерживается стандартными зажимами.

4.5. Канат вспомогательный предназначен для фиксации контейнера с блоком при переводе контейнера из горизонтального положения в вертикальное, а также при переносе изделия на вертикальной подвеске (см. рис. 18).

4. СОСТАВ И УСТРОЙСТВО КАНТОВАТЕЛЯ

6.5.1. При переводе контейнера из горизонтального положения в вертикальное строповка производится в положении изделия "Лежа" по схеме рис. 18.

8.2. Периодически, по мере необходимости, но не реже 1 раза в квартал следует производить очистку от грязи и последующую смазку стропов и резьбовых соединений кантователя.

На вертикально установленный контейнер монтируется кантователь и осуществляется подъем контейнера с переводом его в горизонтальное положение, после чего контейнер опускается на опору.

3.6. Масса кантователя 95 кГ

6.4.3. Осторожно поднимают груз над площадкой до 0,3-0,5 м. При подъеме контейнер из-за несимметричной подвески за счет опрокидывающего момента paзвернется вокруг оси блока и примет устойчивое горизонтальное или несколько наклонное (

20°) положение. В таком положении груз переносят к месту хранения или укладывают на транспортное средство.

4.4. Подвеска крюка состоит из крюка-карабина, вилки, серьги и деталей, соединяющих их в одну сборочную единицу.

8.3. После работы с кантователем вне помещения в условиях мокрой погоды (дождь, снег, туман) необходимо тщательно просушить кантователь и произвести внеочередную смазку стропов и резьбовых соединений.

Канат имеет регулируемый упор, ограничивающий угол поворота контейнера в процессе кантовки его из вертикального положения в горизонтальное.

Контейнер заливается водой примерно на 85% (850 л) от объема и на него монтируется приспособление для испытаний. В итоге вес контейнера с водой и приспособлением составляет около 1760 кГ.

- стропов и мест их заделки - каждые 10 дней.

- резьбовых соединений - каждый месяц;

8.4. В процессе эксплуатации кантователя владелец должен проводить его осмотры в следующие сроки:

Верхняя часть блока заканчивается проушиной для подвески его на крюке подъемного крана.

7. ОБЩИЕ УКАЗАНИЯ И УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Рис. 17. Устройство для изоляции аварийного баллона

6.4.2. Ослабив натяжение канатов кантователя, отсоединяют вспомогательный канат от контейнера.

7. Аварийный баллон остается в футляре до полного стравливания хлора в систему его нейтрализации.

При удалении хлора из газящего аварийного баллона, помещенного в "футляр", не допускается установка на сбросной хлорной линии вентилей или иных запирающих устройств.

1.1. Техническое описание и инструкция по эксплуатации предназначены для изучения устройства и принципа действия кантователя, правильной его эксплуатации и поддержания в рабочем состоянии.

7.1. При проведении погрузочно-разгрузочных работ кроме документов, упомянутых в п. 1.2, руководствоваться инструкцией по технике безопасности предприятия-владельца автокрана или кран-балки и кантователя на проведение подобных работ.

6.5.2. Подъем контейнера осуществляется за проушину блока (поз. 1, рис. 18) с использованием вспомогательного каната.

1. Перетянут тормоз, заедает или заклинивает. Возможно попадание грязи, наличие ржавчины или задиров.

6.4. Вертикальная строповка применяется при исходном положении контейнера "Стоя" с обязательным использованием вспомогательного каната (см. рис. 18). В таком положении производится подъем (опускание) и перемещение груза. При этом перевод контейнера (в случае необходимости) из положения "Стоя" в положение "Лежа" производится в следующей последовательности.

Канат с одной стороны заделан на коуш, второй конец - свободный - соединяется с подвеской крюка и удерживается стандартными зажимами. После окончательной подтопки длины каната зажимы могут быть заменены на коуш.

9. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ ПЕРЕЧЕНЬ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ

3.5. Канат гибкий стальной 11-ЛК-Р-160 ГОСТ 2688-80 (диаметр 11 мм, разрывное усилие 64,15 КН)

1. Область применения

Настоящий стандарт содержит практические рекомендации по погрузо-разгрузочным работам, видам грузозахватных приспособлений и строповке грузов.

Стандарт разработан в целях предотвращения несчастных случаев, снижения травматизма и профессиональных заболеваний, устранения опасности для жизни, вреда для здоровья людей, опасности возникновения пожаров или аварий.

2. Нормативные ссылки

Настоящий стандарт разработан с учётом требований следующих нормативных документов:

- РД 11-06-2007 Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ;

- ГОСТ 12.3.009-76* Работы погрузочно-разгрузочные. Общие требования безопасности;

- ГОСТ 9238-83 ;Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм;

- ПОТ РМ-007-98 Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов;

- ППБ 01-03 Правила пожарной безопасности в Российской Федерации;

Если ссылочный документ заменён (изменён), то при пользовании настоящим СТО следует руководствоваться заменённым (изменённым) стандартом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения, обозначения и сокращения

В настоящем стандарте применены термины в соответствии с Градостроительным кодексом, ГОСТ 16504-81.

Стандарт: документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг. Стандарт также может содержать правила и методы исследований (испытаний) и измерений, правила отбора образцов, требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их хранения.

Строповка грузов: технологическая операция по креплению конструкции к крюку крана для подъёма.

СТО – стандарт организации;

ППР – проект производства работ;

ППРк – проект производства работ кранами;

ПОС – проект организации строительства;

ИТР – инженерно-технические работники;

ВУЗ – высшее учебное заведение.

4. Ответственность

- управляющий проектом по созданию стандартов;

5. Общие положения

5.1 Данный стандарт предназначен для использования при разработке ППР, ПОС, другой технологической документации, для контроля качества выполнения работ заказчиками, генеральными подрядчиками и надзорными органами, при обучении и повышении квалификации рабочих и ИТР, в учебном процессе в строительных ВУЗах и техникумах.

5.2 Данный стандарт разработан для обеспечения рациональными решениями по организации погрузо-разгрузочных работ и строповке грузов.

5.3 При составлении данного СТО были подготовлены и приняты решения по выбору схем строповки грузов:

- организации площадок под погрузо-разгрузочные работы;

- организации погрузо-разгрузочных работ;

- видам основных грузозахватных приспособлений;

- схемам строповки грузов.

5.4 При привязке данного стандарта к конкретному объекту и условиям строительства содержаниия: места погрузо-разгрузочных работ, способам строповки грузов.

6. Погрузо-разгрузочные работы

6.1 Площадки для погрузочно-разгрузочных работ спланировать с уклоном не более 1:10, а их размеры и покрытие должно соответствовать проекту производства работ. Спуски и подъемы в зимнее время очищать от льда и посыпать песком или шлаком. Транспортные средства и оборудование, используемое для погрузочно-разгрузочных работ, должны соответствовать характеру перевозимого груза.

6.2. Площадки, где производятся погрузочно-разгрузочные работы, должны быть освещены.

6.3. Погрузочно-разгрузочные работы выполнять механизированными способами с применением подъемно-транспортного оборудования и средств механизации. Механизированный способ погрузочно-разгрузочных работ является обязательным для грузов массой свыше 50 кг, а также при подъеме грузов на высоту более 2 м.

6.4. Погрузочно-разгрузочные работы выполнять под руководством лица, ответственного за безопасное производство работ с кранами и назначенного приказом руководителя организации.

Ответственным за производство погрузочно-разгрузочных работ держани исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочно-разгрузочного инвентаря, а также разъяснять работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материалов, подаваемых к погрузке (разгрузке).

6.5. Машинистов грузоподъемных машин и стропальщиков обучить способам правильной строповки и зацепки грузов.

6.6. Грузозахватные приспособления снабдить клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), снабдить паспортом. Перечень и вид основных грузозахватных приспособлений см. п.7.

6.7. В процессе эксплуатации съемных грузозахватных приспособлений и тары владельцу периодически производить их осмотр в следующие сроки:

- траверс, клещей и других захватов и тары – каждый месяц;

- стропов (за исключением редко используемых) – каждые 10 дней;

- редко используемых съемных грузозахватных приспособлений – перед выдачей их в работу.

Выявленные в процессе осмотра поврежденные грузозахватные приспособления изымаются из работы.

6.8. Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы выдавать на руки стропальщикам и машинистам кранов и помещать на стендах в местах производства работ.

Примеры схем строповок грузов указаны в п. 8.

Образец стенда со схемами строповок см. п. 9.

6.9. В местах производства погрузочно-разгрузочных работ и в зоне работы грузоподъемных машин запретить нахождение лиц, не имеющих непосредственного отношения к этим работам.

6.10. Перед погрузкой или разгрузкой сборных железобетонных конструкций монтажные петли осмотреть, очистить от раствора или бетона и при необходимости выправить без повреждения конструкций.

6.11. В местах постоянной погрузки и разгрузки автомашин и полувагонов уструстроить стационарные эстакады или навесные площадки для стропальщиков. Настил эстакад должен быть ниже борта полувагона на 150 мм. Эстакады оборудовать инвентарными лестницами для доступа стропальщиков в полувагоны и защитными ограждениями. Эстакады устроить вдоль вагона с противоположной стороны от направления перемещения дезов. Опускать груз на автомашину, а также поднимать с нее груз при нахождении людей в кузове или в кабине автомашины запретить.

Нахождение людей в полувагонах при перемещении груза запретить.

6.12. При размещении автомобилей на погрузочно-разгрузочных площадках расстояние между автомобилями, стоящими друг за другом (в глубину), организовать не менее 1 м, а между автомобилями, стоящими рядом (по фронту), - не менее 1,5 м.

Если автомобили устанавливать для погрузки или разгрузки вблизи здания, то между зданием и задним бортом автомобиля (или задней точкой свешиваемого груза) обязательно соблюсти интервал не менее 0,5 м.

Расстояние между автомобилем и штабелем груза организовать не менее 1 м.

6.13. Лица, выполняющие такелажные или стропальные работы при погрузке или разгрузке грузов, обязаны проходить специальное обучение с выдачей удостоверения на право производства этих работ.

6.14. При выполнении погрузочно-разгрузочных работ не допускается строповка деза, находящегося в неустойчивом положении, а также исправление положения элементов строповочных устройств на приподнятом грузе, оттяжка груза при косом расположении грузовых канатов.

6.15. Подъем контейнеров и ящиков с оборудованием без сведения о массе и способе их строповки, а также железобетонных и бетонных изделий, не имеющих маркировки и указаний о фактической массе, запретить. Перемещение груза неизвестной массы производить только после определения его фактической массы.

6.16. Перемещение мелкоштучных грузов производить в специально для этого предназначенной таре, при этом исключать возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешить производить при погрузке в транспортное средство и разгрузке его на землю.

6.17. При подъеме груза, установленного вблизи стены, колонны, штабеля, железнодорожного вагона, стойки или другого оборудования, не допускать нахождение людей (в т.ч. стропальщика) между поднимаемым грузом и указанными частями здания, конструкции или оборудования; это требование также выполнять при опускании и перемещении груза.

6.18. Перемещение длинномерных грузов при производстве погрузочно-разгрузочных работ в стесненных условиях производить параллельно границе опасной зоны с держаниием от случайного разворота с помощью гибких оттяжек.

7. Рекомендуемая знаковая сигнализация при перемещении грузов кранами

| Операция | Рисунок | Сигнал |

| Поднять груз или крюк |  | Прерывистое движение рукой вверх на уровне пояса. Ладонь обращена вверх, рука согнута в локте |

| Опустить груз или крюк |  | Прерывистое движение рукой вниз перед грудью, ладонь обращена вниз, рука согнута в локте |

| Передвинуть кран (мост) |  | Движение вытянутой рукой, ладонь, обращена в сторону требуемого движения |

| Передвинуть тележку |  | Движение рукой, согнутой в локте, ладонь обращена в сторону требуемого движения тележки |

| Повернуть стрелу |  | Движение рукой, согнутой в локте, ладонь обращена в сторону требуемого движения стрелы |

| Поднять стрелу |  | Движение вверх вытянутой рукой, предварительно опущенной до вертикального положения, ладонь раскрыта |

| Опустить стрелу |  | Движение вниз вытянутой рукой, предварительно подня-той до вертикального положения, ладонь раскрыта |

| Стоп (прекратить подъем или передвижение) |  | Резкое движение рукой вправо и влево на уровне пояса, ладонь обращена вниз |

| Осторожно (применяется перед подачей какого-либо из перечисленных выше сигналов при необходимости незначительного перемещения) |  | Кисти рук обращены ладонями одна к другой на небольшом расстоянии, руки при этом подняты вверх |

8. Виды основных грузозахватных приспособлений

8.1 Строп канатный одноветвевой типа 1 СК

8.2 Строп канатный двухветвевой типа 2 СК

8.3 Строп канатный четырехветвевой типа 4 СК1

Во время погрузки-разгрузки контейнеров при осуществлении контейнерных перевозок важно соблюдать ряд обязательных правил, что позволит снизить вероятность возникновения нештатных ситуаций. Для перегрузки морских контейнеров рекомендуется использовать полуавтоматические или автоматические грузозахватные приспособления, которые сводят к минимуму участие в процессе рабочих-стропальщиков. Ручная строповка и отстроповка применяются только в случаях эпизодических перегрузок. Сегодня производители предлагают множество готовых решений для быстрого и безопасного перемещения многооборотной транспортной тары.

Механизмы и приспособления для строповки контейнеров

Стропы - грузозахватные приспособления, предназначенные для подъема, перемещения и погрузки штучных грузов. Для строповки контейнеров применяются канатные и цепные стропы. Использование того или иного вида зависит от габаритов контейнера и рода работы, которую необходимо с ним выполнить.

Состоят из сплетенных между собой стальных канатов. Бывают одноветвевые или многоветвевые со звеньями для навески на крюк крана или присоединения груза, а также кольцевые в виде замкнутой петли для непосредственной обвязки груза.

Представляют собой цепь, состоящую из соединенных между собой стальных звеньев. По конструкции разделяются на одноветвевые (1СЦ), двухветвевые (2СЦ), трехветвевые (3СЦ), четырехветвевые (4СЦ), стропы с замкнутыми ветвями (2СЦк) и кольцевые (УСЦ). Могут комплектоваться крюками и захватами.

Различные модели рамных траверс предназначены для ручной, полуавтоматической и автоматической строповки грузов. В зарубежной, а в последнее время и отечественной практике контейнерных перегрузок наиболее популярны спредеры – пространственные рамные траверсы, управляемые в полуавтоматическом или полностью автоматическом режиме. Существует множество разнообразных конструкций спредеров, но все они имеют в наличии:

- прямоугольную раму, изготовленную из стального профиля или трубы;

- вмонтированные в углы рамы поворотные штыковые замки;

- приводы поворота штыковых замков.

В зависимости от типа привода и вида управления спредеры разделяются на следующие группы:

- с механическим или пневмоприводом поворота замков и ручным управлением;

- с электрогидравлическим приводом поворота замков и централизованным управлением, осуществляемым из кабины крановщика;

- с механическим приводом поворота и централизованным управлением, осуществляемым механизмом, который находится на самом спредере.

Также по конструкции спредеры разделяют на следующие виды:

- Жесткие. Это устройства, рассчитанные на строповку определенного вида контейнеров, – 20 футов, 40 футов, 45 футов.

- Телескопические. Имеют в конструкции раздвижную раму, которую можно подстроить под определенный размер модуля.

- Специальные. Предназначены для одновременной работы с двумя или более модулями.

Помимо спредеров для облегчения строповки 20, 40-футовых и других контейнеров используются и другие готовые инженерные решения – линейные траверсы.

Линейная траверса с подъемом за центр. Преимущество – меньшая собственная высота по сравнению с траверсой с подъемом за края.

Линейная траверса с подъемом за края. Преимущество – удобство применения при работе с модулем, имеющим смещенный центр тяжести.

Линейные траверсы могут оснащаться цепными стропами с укоротителями цепи, что позволяет применять одно и то же грузозахватное устройство для тары разных габаритов. Линейные траверсы изготавливаются под одно- или двурогий крюк крана. В траверсах за края используют кольцевые стропы, которые можно совмещать со всеми типами крюков. В устройствах с подъемом за центр используют дополнительные звенья ОВ.

Схемы строповки морских контейнеров 20 футов, 40 футов

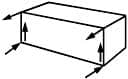

ГОСТ Р ИСО 3874-2008 регламентирует несколько схем строповки многообортной грузовой тары. Наиболее распространенные варианты:

Подъем спредером за верхние фитинги

Захват стропами за верхние фитинги

Захват стропами за нижние фитинги

Подъем за боковые фитинги

Основные правила строповки при перемещении тары

- Закреплять 20-, 40-футовые и другие контейнеры можно только в соответствии с разрешенной для конкретного случая схемой строповки. Груз стропят за все петли, предусмотренные в проекте.

- Крюк должен свободно заходить в петли.

- Ветви стропов должны находиться в состоянии одинакового натяжения, угол между ветвями – не более 90°.

- Строп не должен иметь узлов и перекруток.

- забивка крюка в петлю;

- подвеска груза на один крюк двурогого крюка;

- подправление ветви стропа в зеве крюка ударными действиями.

Все работы, касающиеся строповки и перемещения груза, должны осуществляться в соответствии с инструкциями по эксплуатации грузозахватных приспособлений и транспортной тары.

Читайте также: